第5回:環境取組の効果検証

1)効果検証が経営体質を強化するためのカギ

第2回のコラムで、取引先や社会の評価が上がるなどという「ふわっとした、あいまいな効果」で貴重な経営資源を投入するのではなく、コスト削減、品質向上、モノづくりの高効率化などのような経営に貢献する取組を優先すべきと申し上げた。

同様に、効果検証でも時間と労力をかけた環境取組を、「なんとなく良さそうだ」ではなく、「電気代を〇円削減できた」のように、具体的な成果を金額(円)で報告すれば誰もが効果を実感できる。これが「〇kWh削減」「〇MJ(メガジュール)削減」、ましてや、「原油換算で〇kℓ削減」ではまったく伝わらない。

コスト削減額、あるいは利益貢献額として具体的な金額を示すことで、環境取組が単なるコストではなく、経営に貢献する戦略的な投資だと理解してもらえるし、効果検証で得られた具体的な数値や成功体験は、次の展開への強力な「呼び水」となる。

2)効果の「見える化」と「計測・計量」の重要性

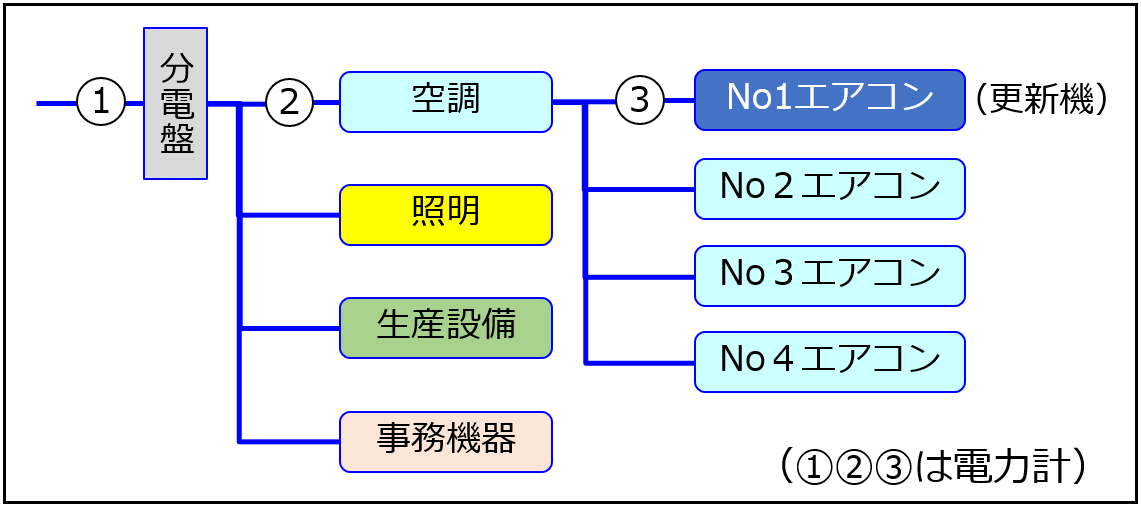

ある事業所で老朽化した空調機をインバータ搭載の省エネ型に更新したとする。削減効果は図1の電力計➂で更新前後の消費電力を計測すれば確認できる。ところが実態は電力計➂どころか、電力計➁もなく、大元の電力計➀で一括管理というのが大半である。そうなると、結局どんぶり勘定になり、せっかくの効果を見えなくする。

図1.工場の設備と電力計の設置のイメージ |

そのため、最低でも電力計➂を設置し、更新前後の実績を把握する必要がある。近年、配線不要で記録もできる計測器が数万円で入手できる(図2)。着脱自在で必要に応じて移動できるため、低コストで高精度な「見える化」が可能である。

図2.クランプ式電力ロガー※1 |

材料歩留まり向上、廃棄物削減なども考え方は同じである。例えばAIを搭載したプレス機や樹脂成型機を導入したときも、対象の設備について材料の投入量と端材や材料ロスの発生量を計量し、見える化することが重要である。

見える化の作業は、設備の更新や運用改善の際に、工事業者やメーカーと連携し同時並行で進めることが合理的である。これがPDCAサイクルを回すということであり、MRVプロセス(測定・報告・検証)である。

3)環境負荷を生産する製品に紐づけ

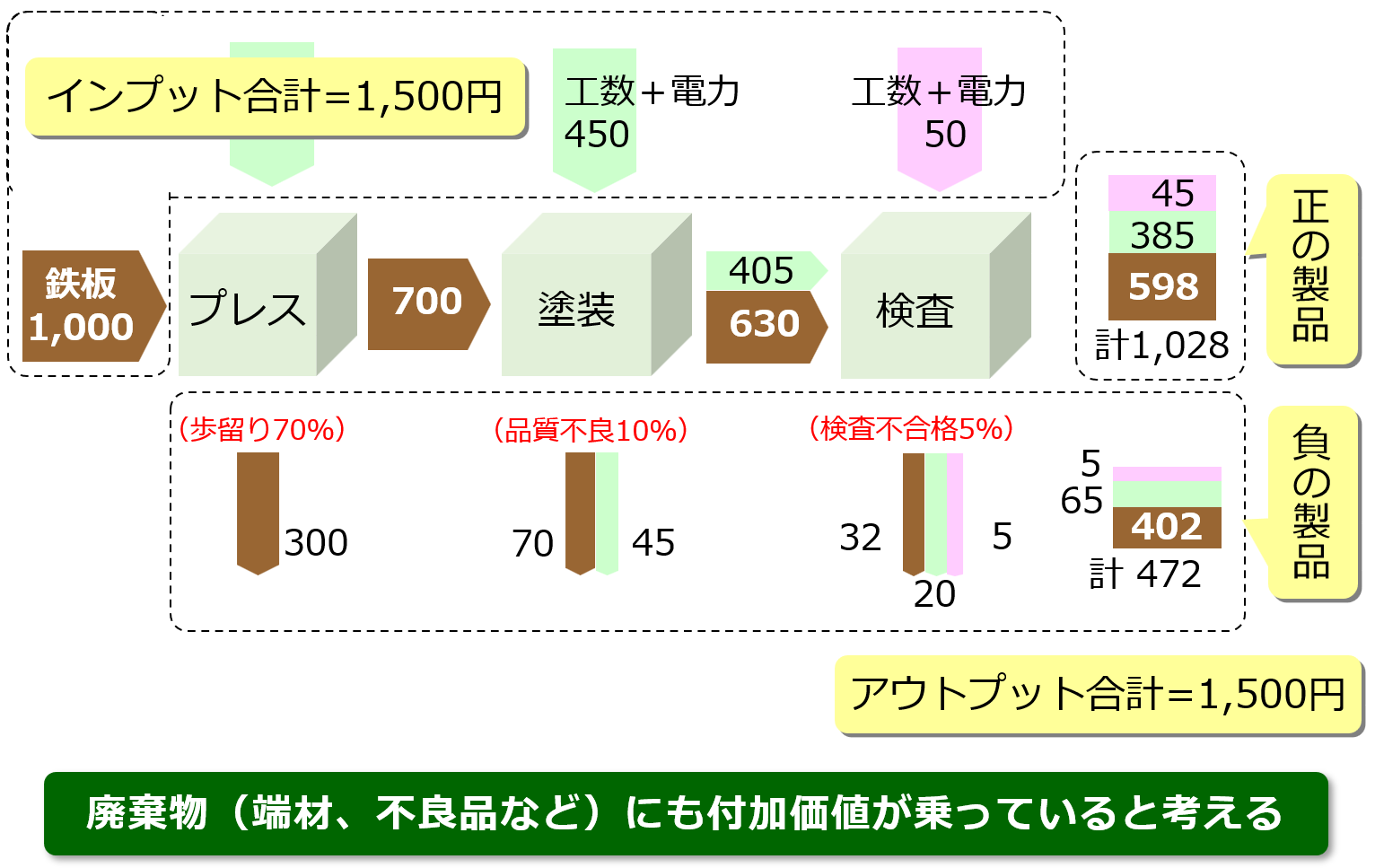

効果検証で環境負荷の「見える化」ができたら、もう一歩踏み込んで図3のようなエネルギーマップを作成し、エネルギー使用設備、製造ライン、生産品目などと紐づけすることを是非提案したい。これができれば、製品1台当たりのエネルギー使用量やCO2排出量が自動的に算定できるようになり、その取組はけた違いの可能性、価値を持つことになる。一気に完成させなくても構わない。都度、獲得できた情報を積み重ねていく。

テーマが材料歩留向上であれば、図4のように工程毎にどれくらいロスが出るかの見える化すれば良い。

図3.エネルギーマップ/工場の生産ラインのイメージ

これが、LCA(ライフサイクルアセスメント)やCFP(カーボンフットプリント)算定のための重要な環境情報であり、取引先が求めてくる環境取組とも深くかかわる※2。

脚注

※1)オムロン社HP https://www.omron.com/jp/ja/news/2012/06/i0628.html

あくまでも一例としての紹介であり、限定や推薦するものではない。

※2)田脇康広「事業所における脱炭素化の取組みの意義」 (月刊技術士3月号,2024年)

(MOT-IP 田脇;y.tawaki@nifty.com)